Folyamatosan változó és fejlődő üzleti környezetben kell helytállnia azoknak a vállalkozásoknak, amik hosszú távon szeretnének talpon a jelenlegi környezetben. Különösen igaz ez a hazai mikro- és kisvállalkozásokra, hiszen egyszerre kell megküzdeniük a külföldről beáramló olcsó termékekkel, szolgáltatásokkal és a tőlük nagyobb „hagyományosan” működő vállalatok által felhalmozott tartalékokban rejlő hatalmas versenyelőnnyel. A megoldást a folyamatos fejlődés, a vevői igények jobb minőségű kiszolgálása és a munkaerő hiányos környezetben az magasfokú automatizáció (robotizálás) jelenti. Ezekre a problémákra nyújt tökéletes választ a Lean filozófia!

A túlélés kulcsa a folyamatosan változó környezetben a folyamatos fejlődés.

A Lean két alapelve

A Lean-ről leggyakrabban az jut mindenkinek eszébe, hogy a célja a vevő számára értéket elő nem állító (veszteséget termelő) folyamatok megszüntetése. Valójában a Lean-nek van még egy alapelve ez pedig az emberek (jelen esetben a dolgozók) tisztelte.

Nagyon fontos kiemelni, hogy egy Lean szervezetet a dolgozók fejlesztik és nem a menedzsment. A fejlesztés módja nem az, hogy valaki fönt egy elefántcsonttoronyból megmondja, hogy mit kell tenni, hanem a dolgozókat vonják be az adott munkafolyamatok optimalizálásába. Hiszen ők ismerik a legjobban a munkahelyüket, ők vannak kapcsolatban egymással, illetve akár a vevővel is.

Ipar 4.0 helyett Vállalkozás 4.0

Sokan csak legyintettek az elmúlt években azokra a főcímekre, amikben a robotok elveszik a munkánkat. El kell, hogy keserítsem őket, ez már nem a jövő, ez a jelen… A foglalkoztatottak nagyrésze hiszi azt, hogy az ő munkájukat nem lehet egy robottal helyettesíteni, nos ez egy tévedés. Ha a saját munkafolyamatodat lebontod lépésekre biztos vagyok benne, hogy annak nagyrészét sikeresen lehetne automatizálni.

Nem hiszed? Mit gondolsz létezik olyan vágóhíd ma Magyarországon, ahol szinte a teljes munkafolyamat a csirkék vágásától kezdve a minőségellenőrzésen keresztül mindent robotok végeznek? Létezik… A Master Gold Kft. kisvárdai üzeme közel 100%-ban automatizált. (Erről többet a Forbes 2019/10 havi számában tudsz olvasni.)

Akár 70%?

Gyakran hangzik el, hogy egy folyamat optimalizálásával akár a teljes folyamatra szükséges idő (és ezzel együtt a költségek is) az alap állapothoz képest akár 70%-al is csökkenthetőek lehetnek a Lean segítségével. Ez az szám két féle módon érhető el: kaikaku (radikális változtatás) segítségével vagy sok kaizen (folyamatos fejlesztés) folyamat által.

A kettő között a különbség az, hogy míg a radikális változtatáshoz szükségünk van egy külsős interim manager-re (ezt a Lean Sensei-nek hívja) aki a vezetőség felhatalmazásával külsős szakértőként végzi az átalakítást. A valóságban sokkal gyakoribb, hogy a cég a belső erőforrásokat felhasználva, önerőből és minimális külső segítséggel (pl.: Lean Coach bevonásával) indul el a Lean szervezetté válás útján.

Lean – A bevezetés első lépései

A Lean szervezetté válás egy soha végen nem érő folyamat, egy sohasem lezáruló projekt. Nincs olyan, hogy pár hónap alatt minden folyamatot optimalizálunk és utána nem teszünk semmit. A Lean nem a cél, hanem az út ahhoz, hogy cégünk a folyamatosan változó világ kihívásainak megtudjon felelni. A folyamatok állandó változását (fejlődését) fogjuk elérni, mint ahogy az eszközök is fejlődnek, amiket a munkánk közben használunk.

Szilárd eltökéltség nélkül nem lehet semmilyen változást (főleg pedig folyamatos változást) véghez vinni egy szervezeten belül. Elsőnek a cég vezetésnek kell elhatároznia, hogy Lean szervezetté szeretne válni. Fontos az ebben való konszenzus, illetve az, hogy valóban akarják ezt és megértsék, hogy ezek után a cég átláthatósága nagymértékben növekedni fog.

Miért? Azért, mert a teljes körű Értékáram elemzés (Value Stream Map) után részletes képet fognak kapni a cégük belső folyamatairól! A bennük lévő szűk keresztmetszetekről és a valós ciklus és átfutási időkről egyaránt. Jogos tehát a kérdés, hogy mikor ne végezzük el ezt? Akkor, ha a cégnek takargatni valója van, illetve, ha félünk attól, hogy az évek óta a cégben dolgozó kollégákkal konfliktusunk lesz.

Nem szabad elfelejteni, hogy a változás legnagyobb gátja az az ember, aki körül a változás zajlik. Ha nem világosíjuk fel a változás céljáról, nem magyarázzuk el neki, hogy miért történik mindez akkor ez a változás kellemetlen lesz neki és gátját fogja szabni ilyen olyan indokokkal. Ezért is fontos az előbb már említett szilárd álláspont abban, hogy szeretnénk átalakítani a cégünket!

Ha az elhatározás megvan, akkor nincs más hátra mint, hogy elmagyarázzuk nekik, hogy mit fogunk csinálni. Meg kell velük értetnünk, hogy a folyamatok optimalizálása nem jelenti azt, hogy a munkahelyük veszélybe kerül. Sokkal jobban fogják venni a változást és közreműködőbbek lesznek, ha a változás általuk is zajlik, pontosan ezért ismertessük meg őket a Lean szemlélettel és világosan jelöljük ki a közösen elérendő célokat.

„Minden változás oktatással kezdődik és oktatással ér véget!”

Értékáram elemzés

Optimális esetben mindenki tisztában van a cégében zajló folyamatokkal, tudja melyik folyamat mennyi időt vesz igénybe. Az előző mondat akár igaz akár nem, a folyamat fejlesztést minden esetben egy értékáram elemzést előzi meg (VSM azaz Value Stream Mapping). Nyugalom! Nem kell rögtön az egész céget feltérképeznünk. Ha még sosem csináltunk ilyen egy pilot projekt keretében először csak egy részével foglalkozzunk.

Nagyon fontos itt meghatározni, hogy mit hívunk folyamatnak, vagy munkafázisnak. Adott egy projekt (vagy termék) ami több egymást követő lépésből épül fel, ilyen esetben minden egyes lépés egy folyamat (vagy munkafázis).

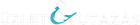

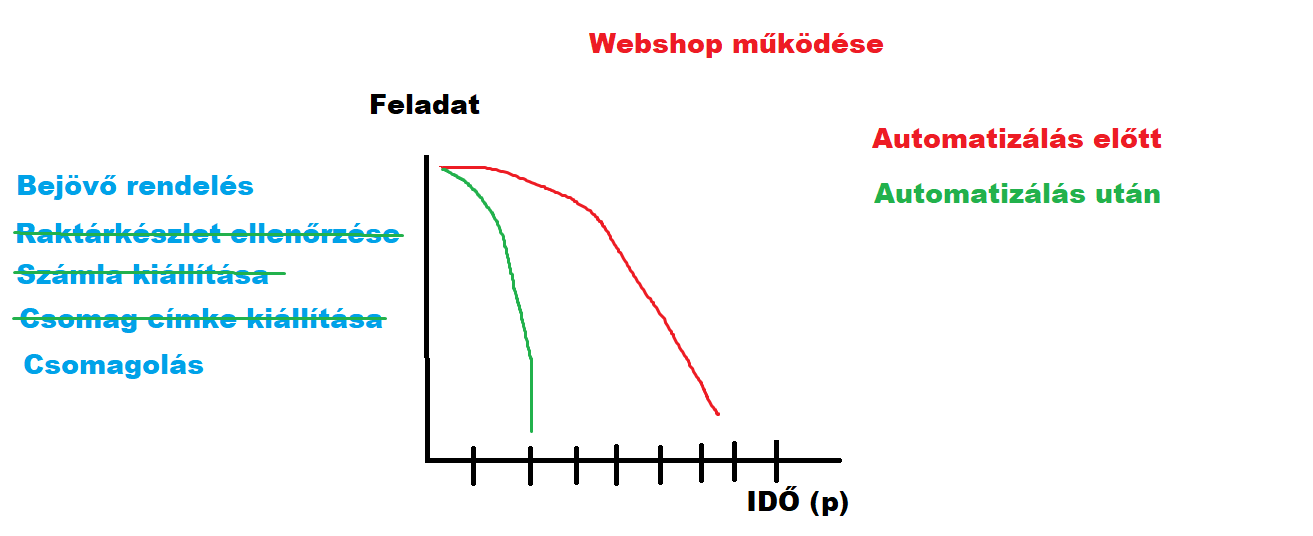

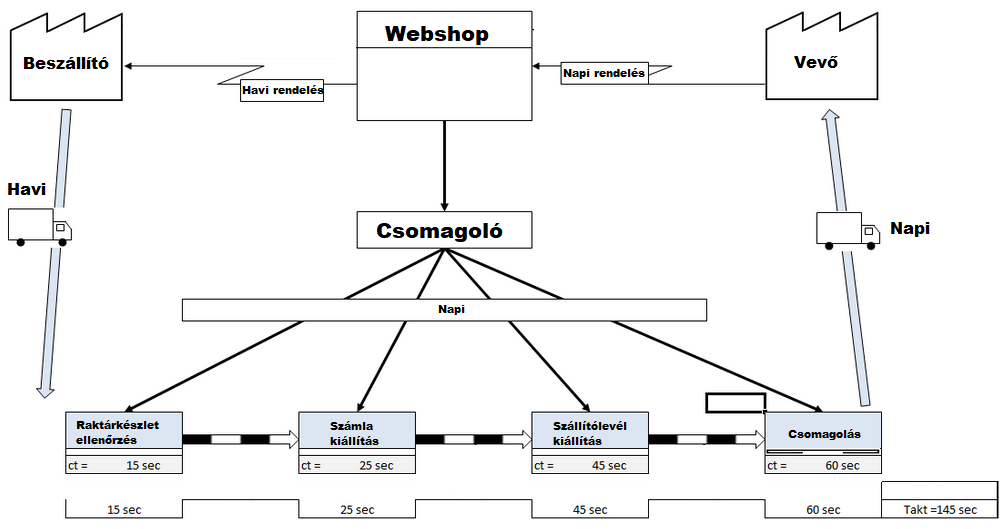

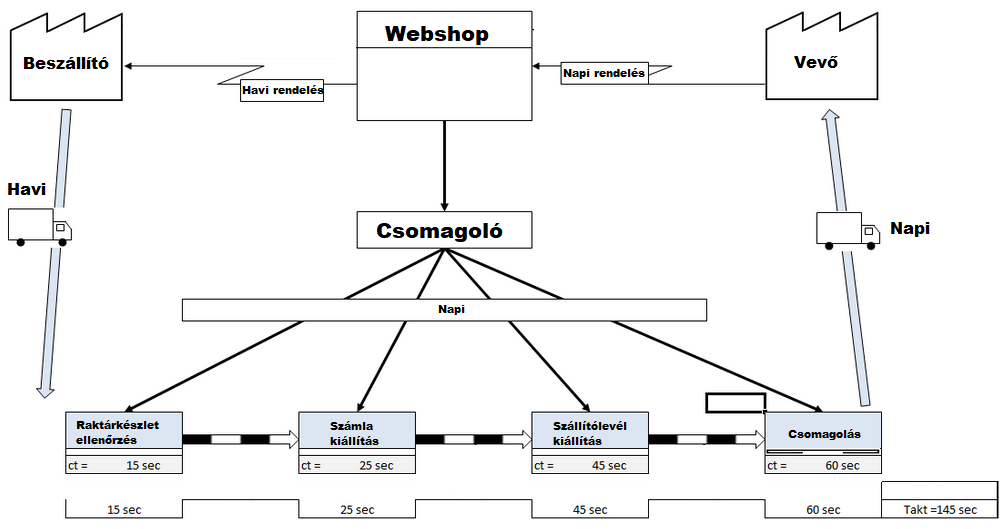

A továbbiakban webshop működést fogjuk rend berakni ezért itt a folyamatok a következők lesznek: beérkezik a megrendelés; ellenőrzi a csomagoló a raktárban, hogy tényleg van e olyan termék; elkészíti a számlát; elkészíti a csomag címkét majd pedig lecsomagolja a csomagot. Jól látszódik, hogy a példában nincs semmi sem automatizálva, még az sem, hogy a valós raktárkészlet látszódjon a weboldalon.

A fenti értékáram elemzés bizonyos szempontból hiányos lesz, nincs benne, hogy a folyamatok között mennyi idő telik el, illetve hogy mennyi puffer vagy feltorlódott készlet van adott munkaállomások előtt. A ct a ciklus időt (cycle time) a takt pedig a teljes időt (úgynevezett ütem időt, a termék teljes előállítási idejét) jelenti. Ha ezzel elkészültünk akkor, már látjuk a cégünk egy projektjének a folyamatát és az annak elvégzéséhez szükséges időket.

Innen már elkezdhetünk apró lépésekben optimalizálni a PDCA (Plan, Do, Check, Act) segítségével. A PDCA lényege, hogy csak egy folyamatot optimalizálunk egy pilot projekt segítségével és nem rögtön az egészet. Ilyen apró Kaisen (folyamatos, fokozatos fejlesztés) projektekkel szépen tudod csökkenteni a veszteségeket. Ráadásul, ha valami nem működik akkor az adott dolgot vissza is tudod csinálni, majd pedig újra végig tudod gondolni a megoldást.

A folyamatok optimalizálása akkor lesz a leglátványosabban vizualizálható, ha készítünk egy diagramot úgy, hogy a függőleges sávban a feladatok vannak egymásra épülve és a jobb oldalon pedig az idő van.

Az általunk használt példában már nem kell a dolgozónak megnéznie, hogy tényleg van e készleten a termékből, nem kell kézzel átmásolnia a webáruház szoftverből az adatokat, hogy kiállítsa a számlát és hogy majd kiállítsa a csomag címkét. A webáruházat összekapcsoltuk egy raktárkészlet kezelő szoftverrel, ami képes számlát is kiállítani, illetve együttműködik a futárszolgálat rendszerével is.

A folyamat leegyszerűsödött: megjön a rendelés, ami csak akkor adható le, ha van is a megvásárolni kívánt árú a raktárban, a dolgozó megnyitja a szoftvert kinyomtatja a számlát és csomagcímkét felkapja a dobozt és lecsomagolja. Megszüntettünk tehát egy szükségtelen folyamatot és automatizáltunk kettő értékteremtést támogatót.

Vadászunk a veszteségre!

Mi a veszteség? A vevő számára értéket elő nem állító (amiért a vevő nem fizet) folyamatok megszüntetése (amennyiben persze az lehetséges). Az igazsághoz hozzá tartozik, hogy vannak olyan tevékenységek (folyamatok), ami ugyan veszteséget fog termelni mégsem megszüntethetőek.

Teljesen egyértelmű, hogy a számla kiállítás egy vállalkozás életében például meg nem szüntethető folyamat. Ellenben az, hogy feleslegesen e-mailezünk (vagy feleslegesen mozgatunk anyagot) egy szükségtelen, azaz megszüntethető folyamat. Vannak értékteremtést támogató folyamatok ilyen például egy webshopban az áru megfelelő csomagolása. A célunk tehát az, hogy megtaláljuk a szükségtelen folyamatokat és megszüntessük azokat, másik két osztályt pedig a lehető legjobban optimalizáljuk, vagy esetleg automatizáljuk.

A Lean a veszteségeket muda-nak hívja, és kilenc félét különböztet meg belőlük:

- Túltermelés esetén nagyobb mennyiséget hozunk létre, mint amit valóban el tudunk adni.

- Készletezés esetén túl sok a félkész (további tevékenységre váró) termékünk.

- Várakozás esetén egy adott információra vagy eszközre van szükségünk, de nem kapjuk meg idejében.

- Felesleges mozgás, ha elmegyünk egy megbeszélt tárgyalásra, de a partner nem jelenik meg.

- Nem ergonomikus munkavégzés, ha rossz minőségű széken, vagy nem klimatizált helységben dolgozunk nyáron 40 fokban.

- Felesleges tevékenységnek tekinthető, amikor pasziánszozol az irodai számítógépen.

- Rossz kommunikáció, ha hibás vagy teljesen felesleges adatokat kapsz.

- Utómunka, ha már egy készterméket kell javítanod, mert nem felel meg a vevő elvárásának.

- A kihasználatlan emberi tudás, ha nem veszed figyelembe a dolgozó ötleteit és a folyamatfejlesztést a menedzsment a saját elképzelése alapján végzi.

A dolgozók bevonása

A Lean egyik sarokköve a dolgozók bevonása a folyamatok fejlesztésébe. A menedzsment valójában csak az irányt tudja kijelölni, viszont az adott területeken dolgozók fognak tudni javaslatokat tenni a cég folyamataival kapcsolatban. Egy ilyen esetben a fő változást (ami az eredeti állapothoz képest amúgy radikális) az fogja okozni, hogy vagy az alkalmazott nyaggatja a tulajt, hogy vegyünk már egy szoftvert, vagy a tulaj jön rá, hogy sokkal több dolgot tudna eladni, ha valós lenne az áru készlete és a karácsonyi rohamot is tudná bírni, ha összekapcsolná a rendszereit. Minden esetben szükséges a dolgozók bevonása és a folyamatos képzésük is, valamint az, hogy egymással is tudjanak kommunikálni.

A fenti példában található cégnél úgy vonják be a dolgozókat, hogy kiraknak egy ötlet ládát (ez természetesen egy e-mail cím is lehet) ahová az alkalmazottak is dobhatnak be ötleteket, pl.: a sima asztal helyett inkább legyen kettő középen egy görgős pályával és az egyik oldalon berakják az árut és a számlát csomagcímkét, tovább küldik a pályán majd pedig csak a második asztalnál csomagolják. Hogy miért? Azért, mert így szét bomlik a feladat, jelen esetben a dobozokat még előre össze is kell hajtogatni, ami sok időt vesz igénybe viszont így folyamatosan lehet csomagolni a megrendeléseket. Vagy hasonló példa az, amikor látja a dolgozó, hogy túl sok csomagoló anyagot használnak fel és ha bevezetnének egy kisebb doboz méretet akkor azzal mennyit lehetne spórolni (és óvni a környezetünket) stb.

Elképzelhető, hogy a szoftver vagy a kialakított munkahely nem ergonomikus és emiatt csökken a ciklus idő, de akár az is, hogy annyi minden van egy dolgozó asztalán, hogy sosem találja meg azt amire valóban szüksége van az adott folyamatban. Ilyenkor jön jól az 5S, magyarul zanzásítva: először eltávolítod a munkahelyről a szükségtelen dolgokat, a szükségesek helyét feljelölöd, tisztán tartod a munkahelyet, fenntartod a rendet és szabványosítod, az előző 4S-t pedig beépíted a vállalati kultúrába. Nagyon fontos, hogy a vállalatnak nincs jövőképe akkor vállalati kultúrát sem lehet kialakítani, tehát mindennek ez az alapja.

Vizualizáció

Biztos neked is van olyan ismerősöd, aki azt mondja magáról, hogy vizuális típus vagyok. Valójában mind azok vagyunk… Sokkal könnyebben és gyorsabban fogadunk be képi információkat mintha egy könyvben olvasnánk azokat.

Ellenben megjeleníteni nem csak mottókat (célokat) lehet egy cégen belül, hanem a folyamatok állását is. Sokan használják erre a célra például a Trello alkalmazást, ami valójában Lean vizualizációs eszköz, mégpedig egy Kanban tábla.

Rengeteg vizualizációs megoldás létezik, az eszközök helyének megjelölésétől kezdve (lásd 5S) a folyamatok irányának, sorrendjének megjelenítéséig. De ugyan így alkalmazható akár a nyomtató papír fogyásának jelölésére is amennyiben irodai környezetben (is) szeretnék használni a Lean-t.

Egyszerű irodai tipp: nem tudod mikor kell nyomtató papírt rendelni és mérni sem tudod a fogyást? Rakj egy piros lapot a papír közé egy utasítással. Amikor a nyomtatóban megjelenik a piros lap elég feltűnő lesz ahhoz, hogy elinduljon a folyamat…

Lean bevezetés – Hogyan fogj hozzá?

Elsődlegesen határozd meg, hogy mit szeretnél elérni (mi a cél?). Ha ismered a célodat akkor ismerkedj meg a Lean-el és ismertesd meg a kollégáiddal is vele. Lebegjen a szemed előtt a Toyota mottója, ami a következő: „Először embereket építünk és csak azt követően autókat”.

Jelölj ki egy pilot projektet és jelöld ki azokat a dolgozókat, akik ebben veled fognak dolgozni. Ők lesznek a további projekteknél azok, akik akár önállóan is fognak tudni tevékenykedni. Végezzétek el a cég (vagy egy projekt) értékáram elemzését. Az első pilot projekt előtt a PDCA elé nyugodtan tegyél még egy O-t (observation) és figyeld meg a folyamatot alaposan mielőtt újra terveznéd. Lehet, hogy magát a folyamatot te találtad ki évekkel ezelőtt, de egyáltalán nem biztos, hogy te végre tudod még hajtani a meghatározott ciklus idővel. (Tudom, hogy ez nem is a te dolgod, de sokan ezt elfelejtik…)

A kijelölt pilot projekten hajtsd végre rajta a változtatásokat, vond le belőle a tanulságokat majd pedig, ha a változtatások meghozták a kívánt eredményt akkor szabványosítsd azokat és vezesd be a többi területen is. Folyamatosan mérd és értékeld az változtatások eredményét és hallgasd meg a dolgozói javaslatokat. Hozz létre belső képzéseket és motiváld az alkalmazottakat arra, hogy együtt fejlesszétek a céget.

Ne szégyellj segítséget kérni egy a Lean-ben tapasztaltabb ismerősödtől vagy külső szakértőtől.

Juhász Ákos, Lean Coach » www.leancontrol.hu

Boritókép: NEW DATA SERVICES / Unsplash